- +79270390093, 8 (843) 2390093

- ООО ГрандМаркт, Россиия, Казань, ул. Хлебозаводская, д. 3/3, 420006

- himsnab06@gmail.com

ИМПУЛЬСНО-ИНЕРЦИОННЫЙ СЕПАРАТОР,

ИМПУЛЬСНО-ИНЕРЦИОННЫЙ СЕПАРАТОР-КЛАССИФИКАТОР,

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

ИМПУЛЬСНО-ИНЕРЦИОННАЯ УСТАНОВКА

Установка для классификации и сепарации

минерального сырья импульсно-инерционным способом

Применяется для классификации рудных материалов (в том числе техногенных образований) по удельному весу и размеру; получения рудных концентратов с высоким содержанием полезного компонента.

Отрасли применения:

горно-металлургическая — для комплексного обогащения полиметаллических, золотосодержащих (в том числе для извлечения мелкого золота), добычи золота, обогащении золота, забалансовых, некондиционных руд; отвалов обогатительных фабрик для доизвлечения полезных компонентов; при утилизации твердых отходов металлургических печей, для обогащение рядовых углей;

теплоэнергетика — для утилизации золошлаковых отходов котлоагрегатов с факельным или слоевым способом сжигания угля; для сгущения пульпы золоудаления;

строительная — при подготовке сырья в производстве цемента, производстве строительных материалов с применение компонентов энергетических зол.

Принцип работы основан на разделении материала питания по размеру и удельному весу при импульсном воздействии силы в гидравлической или воздушной среде.

Преимущества:

малое удельное энергопотребление или полное отсутствие энергопотребления, простота в обслуживании, низкая эксплуатационная стоимость, отсутствие химических реагентов.

Разработчик проекта Булдаков Юрий Михайлович. Инновационную деятельность Булдаков Ю.М. осуществляет более 20 лет. Суть проекта заключается в применении импульсно-инерционного метода при глубокой переработки золы-уноса и утилизации на теплоагрегатах предприятий теплоэнергетического комплекса, с гидроудалением топливной золы, а также при обогащении полиметаллических руд, кварцевых и золотосодержащих песков при утилизации некондиционных и забалансовых отвалов руды. Предлагаемый способ обогащения многокомпонентных материалов методом инерционного рассеивания создает безотходное экологически чистое и экономически эффективное производство.

Предлагаем Вам:

1. Спроектировать, изготовить, смонтировать, провести пуско-наладочные работы и передать в эксплуатацию нестандартизованное оборудование индивидуального изготовления для утилизации (классификации, сепарации) золошлаковых отходов промышленных печей и котлоагрегатов тепловых станций с факельным сжиганием угля и системой гидрозолоудаления золошлаковых отходов,

2. Заключить лицензионный договор на использование изобретения патент РК №32842 от 23.08.2016.

3. Обогатительная минифабрика позволит получить из золошлаковых отходов следующие продукты обогащения:

- микросферы АСПМ, ценосферы (легкая фракция золы уноса—ЛФЗУ);

- огнеупорный наполнитель — муллит, глинозем;

- магнитную фракцию;

- кремнийорганический материал — сырье для строительной отрасли;

- другие материалы, перечень которых можно определить после дополнительного исследования.

4. Оборудование может быть включено в разрыв действующего пульпопровода в точке между золосмывным аппаратом и баггерной, что позволит значительно уменьшить нагрузку на систему ГЗУ, а высвободившаяся осветленная техническая вода может быть возвращена в начало процесса. Установка использует энергию потока пульпы.

5. Стоимость оборудования, срок проведения работ будут рассчитаны исходя из потребностей заказчика и перечня получаемых продуктов на основании Технического задания заказчика.

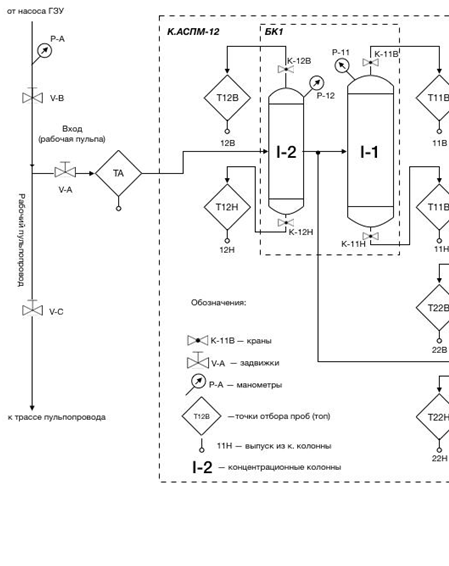

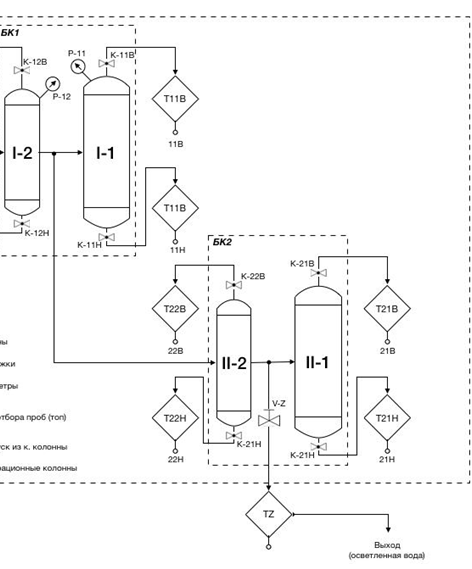

Рисунок 1.1. Принципиальная схема К.АСПМ-12

РИСУНОК 1.2. ПРИНЦИПИАЛЬНАЯ СХЕМА К.АСПМ-12

Рисунок 2. Исходный материал, т.о.п. ТА (на входе в установку)

Рисунок 3. Тяжелая зольно-шлаковая фракция, т.о.п. Т11Н

Рисунок 4. Магнитная фракция.

Рисунок 5. Ферросферы.

Рисунок 6. Огнеупорный заполнитель

Рисунок 7. Легкая зольно-шлаковая фракция, т.о.п. Т11В

Рисунок 8. Материал из т.о.п. Т11В/Т3К (т.о.п. на схеме не обозначена) , микросферы АСПМ

Краткое описание работы

импульсно-инерционного концентратора

АСПМ-12

на примере аппаратурно-технологического испытания

материала твердой фазы рабочей пульпы

котлоагрегата 50-40/14 Станционный No3 котельной No2

АО «Усть-Каменогорские Тепловые Сети»

На рисунке 1 показана схема первого каскада блоков концентрации. К каждому из выпусков может быть подключен дополнительный блок концентрации или каскад блоков концентрации.

На вход ТА концентратора подается пульпа из системы ГЗУ под действующим в системе давлением. Количество и давление пульпы, пропускаемой через концентратор, регулируется задвижкой V-C. При полностью закрытой задвижке V-C в концентратор на переработку поступает весь объём пульпы системы ГЗУ, что не нарушает штатного режима работы системы. Пульпа последовательно проходит через блоки концентрации (БК1, БК2), состоящие из концентрационных колонн (I-1, I-2, II-1,II-2). После стабилизации рабочего режима концентратора в колоннах происходит разделение твердой фазы пульпы на легкую и тяжелую зольно-шлаковые фракции. Процесс разделения происходит под импульсно-инерционным воздействием давления (напора) пульпы на частицы твердой фазы и регулируется конструктивно предусмотренными элементами управления распределением по фракциям, при этом:

а) легкая зольно-шлаковая фракция (или ЛФЗУ) распределяется по верхним секциям концентрационных колонн и отбирается через выпуски 11В..22В

б) тяжелая зольно-шлаковая фракция (или ТФЗУ) распределяется по нижним секциям концентрационных колонн и отбирается через выпуски 11Н..22Н.

Для дальнейшего разделения материала и получения кондиционных концентратов поток каждого из выпусков может направляться в аналогичные блоки концентрации. Необходимая степень чистоты концентратов может быть достигнута на трех-пяти последовательных каскадах блоков концентрации. На выходе TZ из концентратора образуется осветленная техническая вода, которая может быть возвращена в процесс золосмыва или применена для возврата невостребованных отходов обогащения в систему ГЗУ.

В данном случае стоки из указанных выпусков поступали в осушительные емкости, в которых влажность твердого содержимого доводилась до 10-25%.

Лёгкая зольная фракция представлена в основном алюмосиликатными микросферами и легко отделяется на первых стадиях процесса.

Тяжелая зольная фракция содержит муллит, глинозем, кремнийорганический материал, стекловидную фазу, магнитную фракцию.

Для расчета параметров концентратора требуется знать параметры системы ГЗУ: напор пульпы, плотность пульпы, скорость движения потока пульпы, сечение пульпопровода в точке подключения концентратора, сечение основного (магистрального) пульпопровода, минералогический анализ золошлака, сезонные и среднесуточные режимы работы системы ГЗУ.

Фотографии материала,

классифицированного из твердой фазы пульпы системы ГЗУ

котельной №2 АО «УК ТС» на установке

«Концентратор АСПМ-12»

Ниже представлены фотографии внешнего вида характерного материала, сепарированного и классифицированного в концентраторе, отобранного из различных точек отбора проб (т.о.п.).

1. Содержимое твердой фазы пульпы, исходящей из золосмывного аппарата. Такой материал поступает в концентратор для дальнейшей сепарации и классификации в нем.

Рисунок 2. Исходный материал, т.о.п. ТА (на входе в установку)

2.Тяжелая зольно-шлаковая фракция, сконцентрированная в нижней секции (выпуск 11Н) концентрационной колонны I-1, содержит глинозем, песок (кремнийорганический материал), муллит, гематит, магнитную и стекловидную фазы

Рисунок 3. Тяжелая зольно-шлаковая фракция, т.о.п. Т11Н

3. Магнитный концентрат, выделенный с помощью магнитного сепаратора. Содержит большое количество ферросфер (гематит). Получен из материала, показанного на рис. 3.

Рисунок 4. Магнитная фракция.

4. Некондиционные ферросферы, полученные комбинированным способом из материала, показанного на рис. 4. Для кондиционирования (классификации по кондиционным фракциям и освобождению от посторонних примесей) этот ма - териал можно дополнительно обработать в концентраторе АСПМ-12 Inertics. Материал готов к реализации.

Рисунок 5. Ферросферы.

5. Огнеупорный заполнитель, кремнийорганический материал. Получен путем сепарации в дополнительном блоке концентрации из материала, показанного на рис. 3. Материал готов к реализации.

Рисунок 6. Огнеупорный заполнитель.

6. Легкая зольно-шлаковая фракция, сконцентрированная в верхней секции (выпуск 11В) концентрационной колонны I-1. Представляет собой мелкодисперсную пылящую фракцию, состоящую в основном из алюмосиликатных микросфер различного размера (от 1 до 500 мкМ). Для кондиционирования (разделения по кондиционным фракциям и освобождению от посторонних примесей) предусматривается дополнительная переработка в следующих каскадах блоков концентрации. В частности, этот материал подвергся обработке в дополнительной концентрационной колонне, результат представлен на рис. 7.

Рисунок 7. Легкая зольно-шлаковая фракция, т.о.п. Т11В

7. Кондиционная микросфера, полученная в результате обработки материала из выпуска 11В (см. рис. 6) в дополнительном блоке концентрационных колонн. Материал готов к реализации.

Рисунок 8. Материал из т.о.п. Т11В/Т3К (т.о.п. на схеме не обозначена) , микросферы АСПМ.

Перечень материалов, полученных на концентраторе АСПМ-12 может быть значительно расширен по требованию заказчика.

- Казань, ул. Хлебозаводская, д. 3/3, 420006

- +79270390093

- himsnab06@gmail.com